ZPIと言えば、スプールやカーボンハンドル、メカニカルキャップ等のカラーパーツ類を思い浮かべる方も多いのではないでしょうか?

そんな見た目の派手さはありませんが、ZPIの考える非常に重要な機能部品の一つにハンドルノブがあります。

ZPIでは、創業当時より人と道具の最終接点であるハンドルノブの重大性に大いに注目してきており、軽さや感度、操作性は勿論、カテゴリーによって向き不向きもはっきりと現れるパーツです。

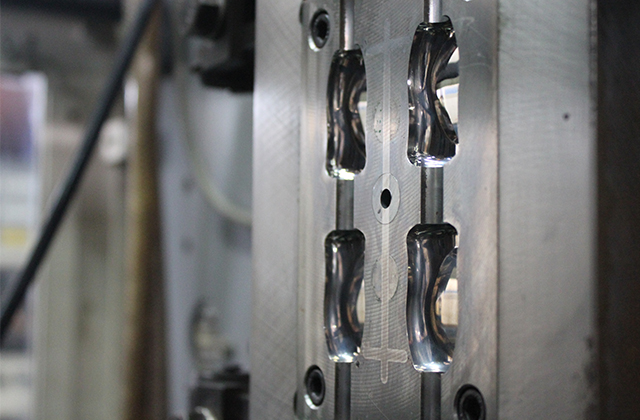

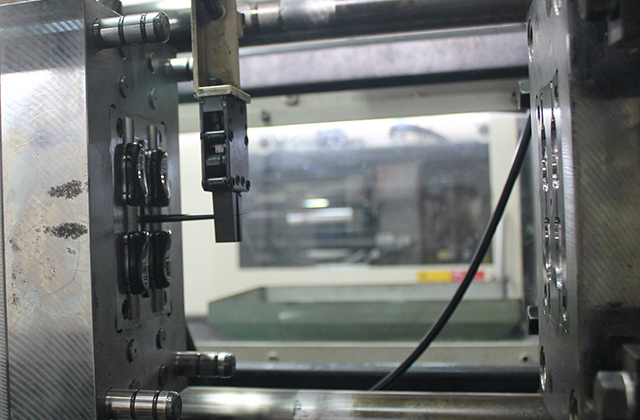

今回は、ハイスペックノブやキャップインフラットノブの製造過程にフォーカスしようと思います。